注:本文版权为《激光世界》所有,未经许可,请勿转载!

用超短脉冲激光实现冷消融、冷切割和冷钻孔,是二十多年来人们一直期望能够在工业应用中实现的一个愿景。在过去十年间进行的一些早期实验中,人们用钛蓝宝石放大器产生超快激光,这些实验已经证明了超短激光脉冲在精密机械加工领域所拥有的巨大潜能。但是对于精密机械加工而言,到底多短的脉冲才能满足精密加工的要求呢?当激光脉冲作用到材料上时会发生怎样的反应?对脉冲与材料的作用时间范围有何要求?

作用原理、作用时间、能量密度

以金属对激光脉冲的吸收为例,其从根本上说是能量从激光脉冲转移到金属材料的电子的一个能量转移过程。对于持续时间为纳秒级的脉冲而言,电子与所处晶格之间会发生一个温度平衡过程,并且最终开始融化材料,直到部分蒸发。

在这个过程中,脉冲越短,能量转移到电子的速度越快。在理想条件下,如果脉冲足够短,那么在电子与晶格之间便没有足够的时间产生温度平衡。接下来,“热电子”(相对于冷晶格而言)有两种方式与晶格作用:在一个特征时间后,来自电子的热量开始向周围的晶格扩散。这种电子-声子弛豫时间是物质的一种属性,其典型值为1~10ps。在大致相同的时间范围内,但稍有些延迟,热电子和晶格之间发生了突然的能量转移,从而导致相位爆炸,即激活体的蒸发。

从上述解释可以得出以下两个基本结论:

1、激光脉冲的持续时间必须足够短,以防止电子与晶格之间发生温度平衡过程。对于金属和大多数其他材料而言,均要求脉冲持续时间在1~10ps之间甚至更短。

2、由于在热扩散和消融之间有一个时间延迟,因此始终会存有残余热量,即使是在脉冲最短的情况下。

因此,冷加工必须定义为在最小的热扩散情况下进行加工,这要求脉冲持续时间在1~10ps之间甚至更短。

虽然皮秒/飞秒激光脉冲较短的持续时间是冷加工的一个必要条件,但是光有足够短的脉冲还远远不够。如果热电子因为过高的激光能量密度而被“过度加热”,那么热扩散效应将较为明显,整个加工过程则会转变为热过程。一般来讲,大约1J/cm2的能量密度,是用皮秒/飞秒激光脉冲进行消融加工、而不会产生能够测量得到的热效应的最佳能量临界点,即此时具有最佳的低热穿透深度。

线性吸收与非线性吸收

然而要实现最佳能量临界点并非易事。除了上述提到的决定热影响的因素外,光学穿透深度决定了激光脉冲的哪个部分在什么深度被吸收。

对于温和消融而言,光穿透深度应该在1µm的区域甚至更浅,这主要有三个原因:

1、光穿透深度决定消融深度。深度太大的消融将不再被视为温和消融,因为其将导致粗糙的表面和边缘,特别是对于硬而脆的材料而言,还会有微裂纹产生。

2、若光穿透深度过大,消融过程将变得效率低下,因为大多数激光脉冲可能不能被吸收,能量浪费较大。

3、针对基底的选择性消融材料(如薄膜太阳能电池的绝缘体上的薄膜刻图),光的穿透深度过大可能造成基底材料的损害。

飞秒脉冲和皮秒脉冲的线性吸收所产生的影响往往被忽视,因为脉冲的峰值功率非常高,以至于贯穿多光子过程的非线性吸收相对于线性吸收来讲占据了主导地位。如果上述情况的脉冲持续时间和能量密度的边界条件都得以满足,那么这种说法往往会产生误导。

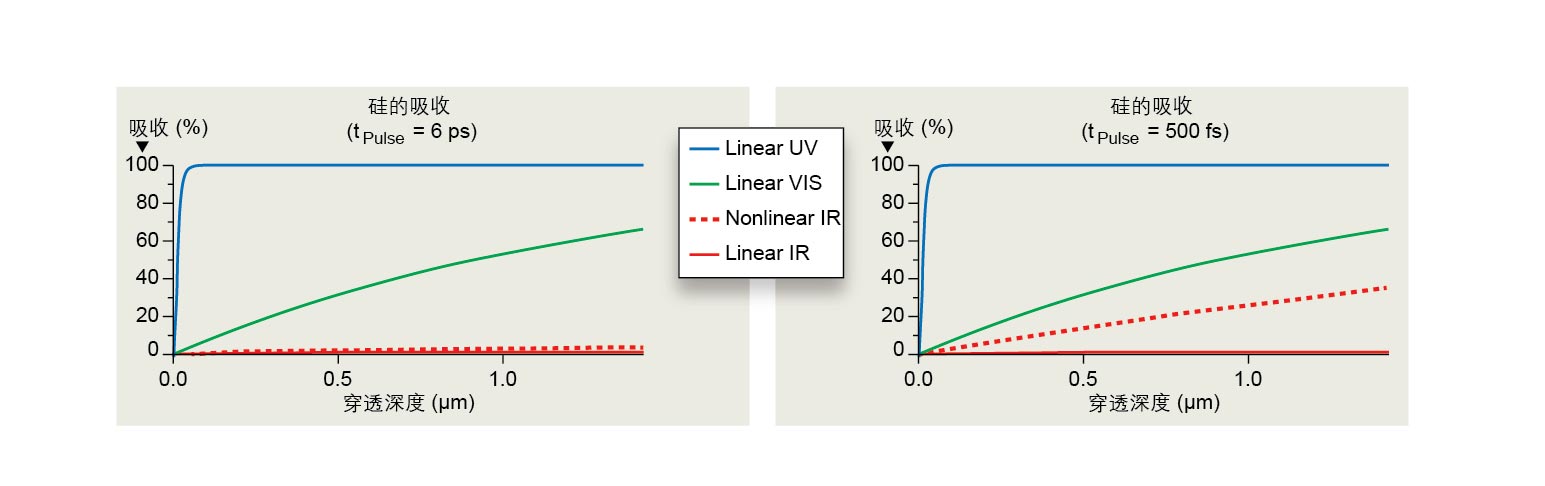

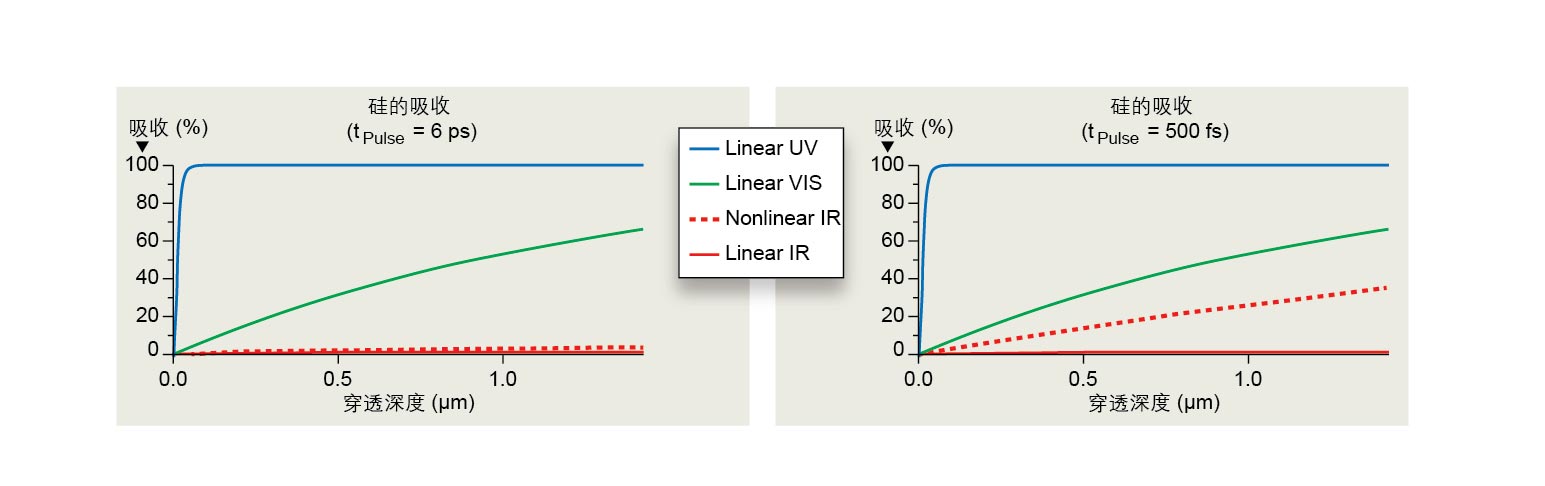

为了直观地说明这一点,图1给出了硅对能量密度为1J/cm2的脉冲的吸收曲线。 对于持续时间为6ps甚至是更宽的脉冲,线性吸收都绝对超过非线性吸收占据了主导地位。即使脉冲持续时间为500fs,这种状况也不会改变:非线性吸仍然非常低,以至于无法达到想要的1µm级的光穿透深度。

图1:硅对能量密度为1J/cm2的激光脉冲的吸收曲线。对于脉冲持续时间为6ps的脉冲(左图),线性吸收超过了非线性吸收占据主导地位。即使持续时间为500fs(右图)的脉冲,其非线性吸收也非常,以至于无法达到想要的1µm级的光学穿透深度。

选择一个紫外波长,使理论上的最佳性能与实践中的(如用于硅片切割)相同。出于某种目的,在加工硅片中,使用绿光波长可能就足以满足要求。

具有适当能量密度与波长的飞秒脉冲及皮秒脉冲,适合用于那些要求热影响非常小的材料加工应用。此外,对于皮秒脉冲的持续时间而言,产生这些脉冲的技术方法可以大大简化。无需啁啾脉冲放大(CPA)的直接二极管泵浦和放大(功率调整),对于超短脉冲技术在工业市场的成功,是非常必需的。事实上,对于工业微加工领域一种具有成本效益的应用而言,必须将平均输出功率增加到50W甚至更高。

光纤与碟片的结合

20世纪70年代棒状激光器(开始是灯泵浦后来是二极管泵浦)问世。在超越高平均功率对光束质量限制的同时,棒状激光器、二极管泵浦碟片激光器技术均在20世纪90年代获得了长足发展,使其成为了工业领域千瓦级连续应用最可靠的技术选择。

光纤激光器技术和碟片激光器技术比传统的棒状激光器技术更为优越,因为它们采用了比激光激活体更大的散热面,使TEM00连续运作的功率水平能达到500W甚至更高。在同等的亮度下,细小的光纤芯径使得光纤激光器内的激光强度要远远高于碟片激光器。

然而,当放大皮秒脉冲和飞秒脉冲时,高光强会导致非线性效应,如自相位调制或拉曼散射,这需要在超快光纤放大器中增加复杂的啁啾脉冲放大,或将可获得的最大脉冲能量限制在6μJ甚至更低。用碟片激光器技术作为皮秒脉冲的放大器,能够实现高峰值功率(高达100MW)和低光强,并且不会产生非线性效应。

为了实现具有高脉冲能量(高达250μJ)和高平均功率(高达100W)的皮秒激光器,需要使用具有以下独特配置的主振功率放大器:一个基于电信组件的被动锁模光纤激光器,作为一个单片集成的、具有成本效益的、可靠的光源,用于低功率和低脉冲能量皮秒脉冲的产生。

利用碟片激光器将光纤激光器的输出功率放大5个数量级,达到红外功率超过100W,绿光功率达到60W,脉冲频率范围200~800kHz,无需使用复杂的啁啾脉冲放大器。即使在这些功率水平,也能实现M2<1.3的卓越光束质量。此外,对于激光器的每个可选的参数组合,其输出光束质量均能保持上述水平。

到达工件的功率

利用超快激光实现精细加工,最主要的任务是操纵激光束,并将激光功率转换成最大的生产效率和质量。整个加工过程需要充分考虑工件的几何特征以及加工精度等要求,构建最终的加工系统。该系统将需要一套的光学元件,如扫描仪、F-Theta透镜、聚焦元件、波片、穿孔光学元件,以及许多其他元件。

整个加工过程还需要考虑线性或旋转加工。无论是最先进的线性加工,还是扫描仪,都没有动态应用超过1MHz的脉冲频率,尽管激光技术可能为这方面的发展做好了准备。

喷油嘴钻孔

生产节油、低排放的发动机,是汽车行业面临的一个重大挑战,解决这个问题的关键是实现更加清洁的燃料燃烧,这个问题可以通过优化燃油喷嘴来实现。

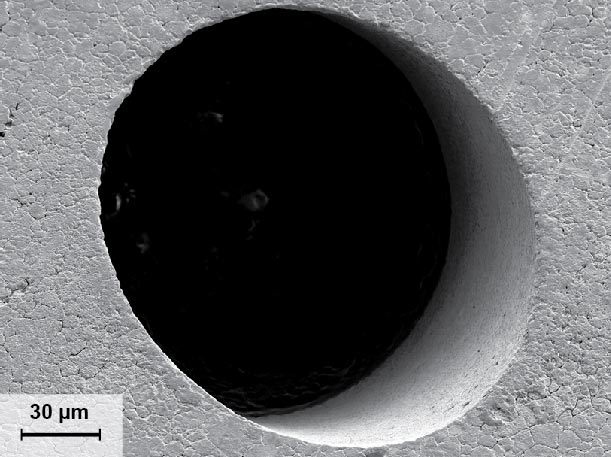

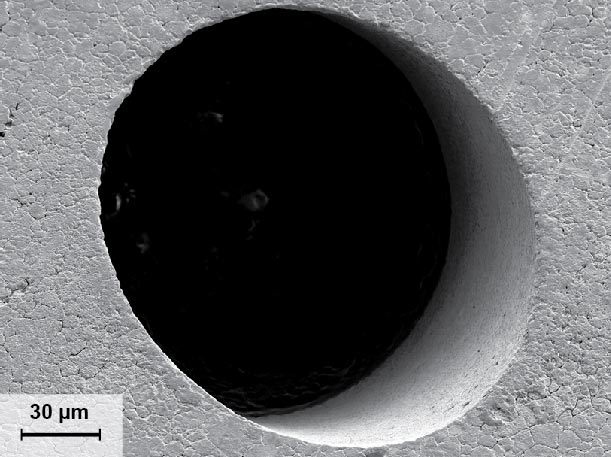

用高功率皮秒激光器钻孔喷油嘴,产生了非常尖锐的边缘,孔内没有毛刺或熔化,表面非常光滑,从而能实现最优化的燃料喷雾。此外,喷油嘴的锥度可以从正值、零值到负值,为优化喷射过程提供了一定的自由度。50W的平均功率与高达250μJ的脉冲能量相结合,能够实现高速、高质量的钻孔(见图2)。

图2:用高功率皮秒激光器和螺旋钻孔光学元件进行喷油嘴的钻孔,产生的无毛刺和光滑的孔。

半导体晶圆切割

目前,从一块硅片上分离出计算机芯片的最先进的方法是用金刚石锯切割。然而薄硅片非常易碎,这回也是金刚石锯切割所面临的一大挑战。由于存在机械接触,晶圆在锯割的过程中必须非常小心谨慎,以避免破坏晶圆或是在切割边缘产生破损。

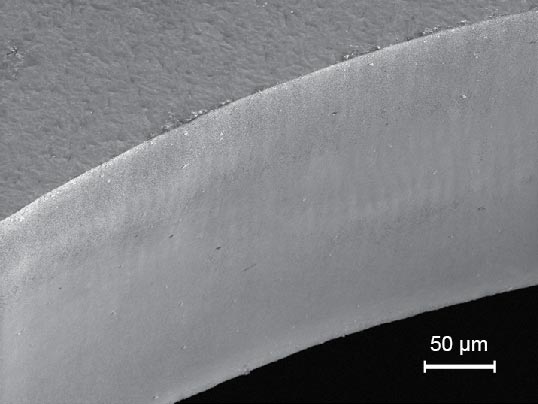

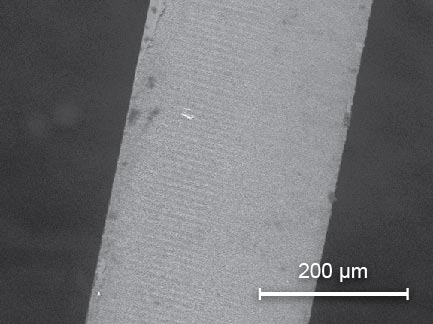

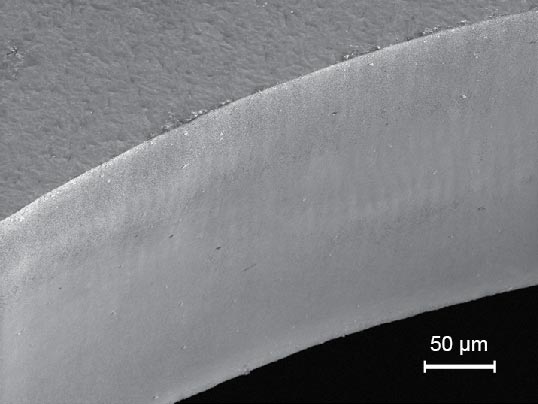

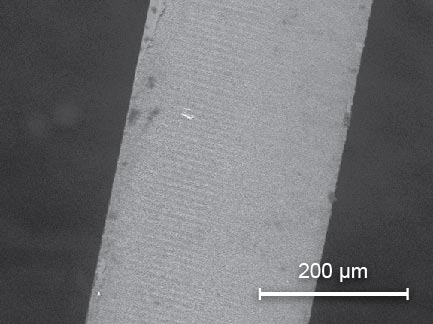

皮秒激光器与高速和精密线性加工相结合,可作为一种非接触式工具实现比金刚石锯更快速的晶圆切割。使用皮秒脉冲激光器的另一个优点是:其能实现更高的切割质量以及可以忽略的热影响区,这样切割边缘将具有更高的强度,这对于晶圆在下一个处理步骤中保持良好的机械负荷非常重要(见图3)。

图3:用皮秒脉冲激光器切割半导体晶圆,不但能提高生产量,还能改善切割质量,并且切割边缘具有更大的强度。

心血管支架切割

心血管支架制造商正在试图利用高分子材料的优势,例如可吸收性。使用连续光纤激光器或固体激光器实现的最先进的激光聚变切割,只适用于切割金属支架,并且会产生融化和毛刺,这将需要昂贵的后续处理过程,同时也降低了产量。

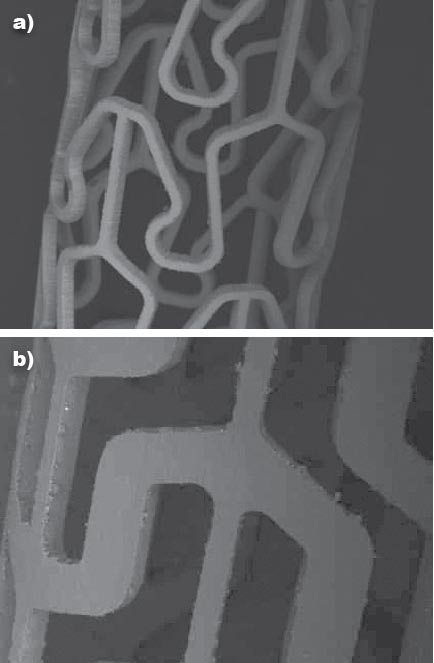

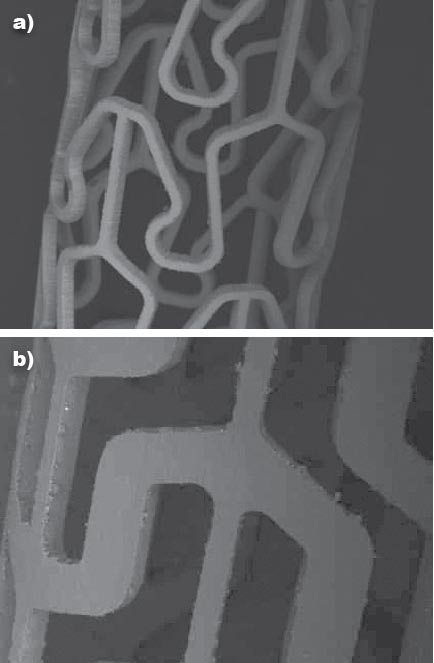

选择适当的波长、切割元件和旋转加工,皮秒激光器能实现与熔融切割相匹敌的切割速度,并在切割质量方面具有明显优势,能将后续处理降低到最低程度,进而提高生产量。此外,相同的皮秒激光器可用于切割聚合物及其他非金属支架,能实现较高的切割速度与切割质量,使其成为用于医疗设备制造的一种具有潜力的切割工具(见图4)。

图4:适当的波长、切割元件和旋转加工,能使皮秒激光器实现高速切割,并且能获得较高的高分子材料切割质量,这些材料是开发出来用于心血管支架和其他医疗设备的主要材料。

显示器玻璃切割

显示器制造商正在寻找新的切割解决方案,要求切割后玻璃的边缘具有较高的强度。此外,显示行业的发展趋势正在向超薄玻璃和化学硬化覆层玻璃发展,并且需要灵活的形状以实现时尚设计。

与硅类似,玻璃是一种脆性硬质材料。最先进的显示器玻璃切割是通过机械划线实现的。这种方法产生的切割边缘通常会有裂缝和碎屑,并且切割边缘的强度较差,这使得边缘打磨成为一个必不可少的后续步骤。打磨步骤的必要性不仅限制了玻璃结构的灵活性,而且也限制了玻璃的厚度。

经过多年的应用开发,皮秒激光器已经在移动显示器的批量生产中实现了较大突破(见图5),不仅切割边缘质量有了提高,而且还实现灵活的几何形状。皮秒激光器已经成为切割超薄玻璃以及硬化玻璃的一种功能强大的工具。

图5:皮秒激光器能用于切割多种玻璃,包括超薄玻璃和用于移动显示器和平板电脑的硬化玻璃。