1 前言 电动汽车振动噪声的激励源及传递路径与内燃机汽车差异较大,电动汽车车身结构模态特性研究对整车NVH控制具有重要意义。 国内外研究人员针对电动汽车车身结构动态特性开展了大量研究。弓剑等[1]利用多目标优化技术并基于应变能分析对车身模态和质量同时进行了优化;黄祖严[2]通过搭建白车身模态试验台架开展了某电动汽车的模态试验,并对其进行了动态特性评价;雷正保等[3]考虑某电动汽车车身碰撞时的动态特性进行了混合元拓扑优化;徐陈运等[4]对基于铝合金前端结构的白车身开展了模态仿真分析和模态试验研究;Adl 等[5]利用多目标优化方法对白车身进行了优化设计。 目前,电动汽车白车身动态特性的研究手段主要为计算机辅助工程(Computer Aided Engineering,CAE)仿真技术和传统的模态试验技术。随着轻量化技术的发展,高强钢、钢铝复合材料、碳纤维等在车身中的应用逐渐增加,铆接等新工艺和新技术的应用使模态试验的验证作用显得更为重要。 传统的模态试验通过在待测结构表面布置加速度振动传感器实现模态识别,测点数量受传感器数量及数据采集硬件设备通道配置数量限制,测试效率有限;另外,传感器的附加质量容易对轻薄或弱刚度结构样件的测试结果产生负面影响[6]。激光测振是新兴的非接触式振动测试技术,在微小、精密、轻薄、高温物体的振动探测领域有独特技术优势,可以高效扫描多个测点,且不存在传感器附加质量对样件的影响,能够测量表面瞬态响应、频率及振型和应力分布等,已广泛应用于航空发动机叶片振动特性测试等领域[7]。但在汽车领域,三维激光测振技术在车身等大型复杂三维结构的动态特性测试中的应用研究较少。 本文采用三维扫描式激光测振仪测量某电动汽车车身的固有频率和振型,并将测试结果与采用加速度传感器的传统模态试验获得的振动特性进行对比。 2 测振原理与应用分析 激光测振技术以激光多普勒效应原理为基础,被测结构振动时,激光测头接收到的光波频率发生变化,测量光波频率的变化情况即可探测被测物体的振动速度[8]。激光波频移fD的表达式为:

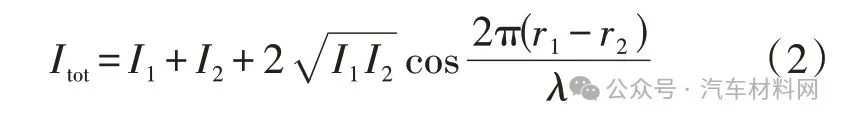

式中:v为物体振动的速度,λ为激光的波长。 激光测振仪利用激光多普勒干涉仪计算频移,激光多普勒干涉仪基于光的干涉原理,使光强分别为I1和I2的两束相干光重合,相干后光的强度为:

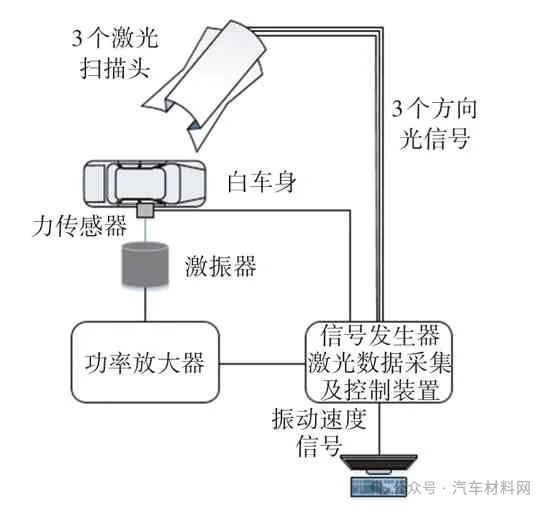

式中:r1、r2分别为两束干涉光的光程。 激光测振仪能测量位移和速度,其中位移解调结果适用于低频运动测试,速度解调结果适用于高频运动测试。 三维扫描式激光测振仪的核心结构包括3台独立的高精度精密激光干涉仪。扫描时,信号发生器发出猝发扫频(Burst Chirp)或猝发随机(Burst Random)信号驱动激振器工作,在扫描过程中,计算机控制3 束不同方向的激光始终聚焦在一点,由激光测振仪收集经目标散射返回的激光,干涉产生正比于目标振动速度的多普勒频移信号,经模数(A/D)转换后,经过数据采集及数据处理后,将3个激光多普勒测振仪在激光束方向上测得的振动数据直角变换并分解到3 个坐标方向,同时完成测量数据处理及多区域扫描数据的拼接,进而拟合并输出三维振型。测振系统可以在扫描过程中完成几何建模、信号激励、振动数据采集和模态结果识别。 三维扫描式激光测振仪可以直接测量振动速度,是获取结构振动模态和工作变形分析的有效手段。通过三维激光扫描仪自带的三维测距功能和几何建模功能,在扫描测振的同时测量所有测点的三维相对坐标,构建三维几何模型。所有的振动数据和几何坐标都可以体现在被测物体的正交坐标系中。 复杂结构件的测试需要先进行各单面的振动测试,再根据坐标转换将所有测试点拼接缝合,从而实现完整三维结构的振动特性测试。 3 测试系统搭建 本文的白车身模态测试激光测振系统原理如图1所示。激光测振系统由激光数据采集及控制装置、信号发生器、3 台独立的激光测振仪、功率放大器、激振器和力传感器组成。

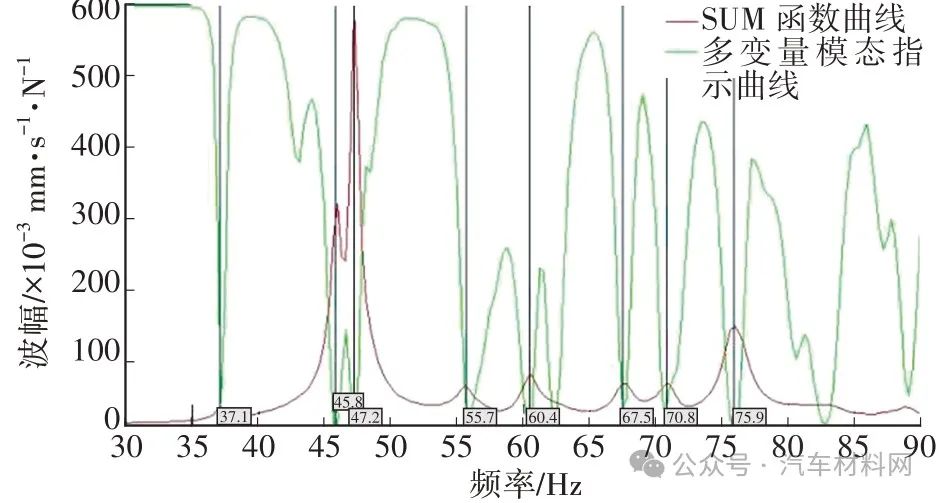

图1 激光测振原理 为满足白车身自由支撑状态下的试验要求,采用4 个空气弹簧分别支撑车身纵梁底部前、后方4个支撑点,通过改变空气弹簧的气压调整白车身的状态,使系统刚体模态频率远小于第1 阶弹性体模态频率。在车身纵梁左前和右后部位局部刚度大的位置布置2 个激振器作为激励装置,通过信号发生器产生2 路猝发随机信号,经功率放大器放大后分别控制2个激振器激励白车身。 本文采用的Polytec PSV-500 激光测振仪的最大振动速度为30 m/s,频率测量范围为0~100 kHz,工作距离范围为0.125~100 m,扫描角度范围为50°×40°,角度分辨率为0.2°。试验过程中,3台独立高精度激光干涉仪同时工作,由计算机控制保证在扫描过程中3束激光始终聚焦在目标测点的同一位置。 针对结构复杂、体积较大的测试样件,受激光测振仪扫描角度及测试空间的限制,需分批实现多区域扫描,每批次扫描区域间设置公共点用于空间坐标转化并统一坐标系,对多区域几何和振动数据进行拼接,完成几何建模和数据采集,每个侧面进行一次测量。扫描完成后,后处理软件自动完成多区域扫描数据的拼接转化。 4 结构模态参数识别 白车身模态测试时,设置分析频率带宽为256 Hz,频率分辨率为0.125 Hz,数据平均采样次数为30次,为了与传统模态试验结果进行对比,在车身骨架部位共布置75个测点,激光头依次对所有测点完成扫描测振。 为便于结果对比,避免模态分析算法导致的误差,同时验证激光测振仪测试数据的兼容性,统一在LMS Test.Lab软件中进行模态分析。 利用LMS Test.Lab 软件对激光测振仪获得的数据进行模态识别,利用PloyMAX 模态分析方法对振动响应信号进行模态分析,生成模态稳定图,如图2所示。结合指示函数指标,从模态稳定图中识别出200 Hz 频带内白车身的前8 阶主要模态,传统模态试验方法和三维激光测振方法获得的前8阶模态结果如表1所示。 表1 白车身模态测量结果对比

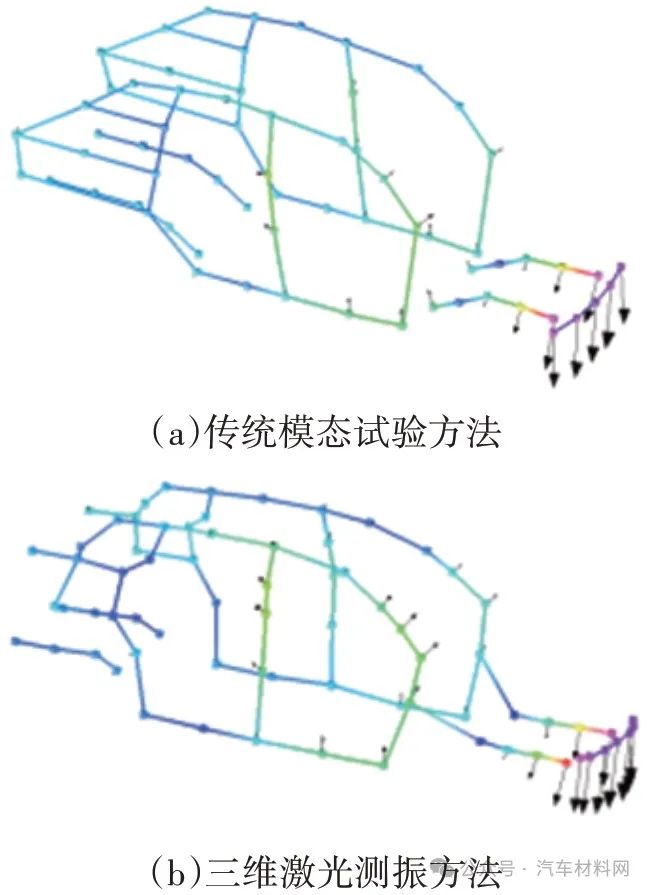

图2 模态稳定图 由表1 可知,2 种方法测得的白车身前8 阶模态的固有频率相对误差不超过1.3%。以第4阶模态振型为例,如图3所示,两者同一固有频率下的模态振型基本一致。

图3 2种方法第4阶模态振型对比 5 结束语 本文采用三维激光测振方法进行了电动汽车白车身前8 阶固有频率和振型的测试,并与采用加速度振动传感器的传统模态试验结果进行对比,结果表明,2种方法测得的白车身前8阶模态的固有频率相对误差不超过1.3%。 相较于传统模态试验方法,三维激光测振方法测试效率更高,成本优势明显,整体和局部模态可以在无附加质量影响的条件下进行,针对电动汽车白车身模态频率主要集中在100 Hz 以下的情况,可以通过增加测点密度的方式提高振型的清晰度。同时,三维激光测振技术存在受光学特性限制、只能测量被测结构外表面的振动、对内部结构及被遮挡区域的振动测试效果不理想等问题,且激光扫描头视角范围有限,对于大尺寸样品需通过分批多次测量实现。在实际应用中,可根据具体场景选择合适的模态测试方法。 转自:汽车材料网 来源:期刊-《汽车工程师》 作者:孔剑 许玉成 陆尚杰 王贺(吉利汽车研究院(宁波)有限公司,宁波 315336) 注:文章版权归原作者所有,本文仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。

版权声明: 《激光世界》网站的一切内容及解释权皆归《激光世界》杂志社版权所有,未经书面同意不得转载,违者必究! 《激光世界》杂志社。 |

||||||||||